Yacht de croisière Vadima

CONSTRUCTION D’UN PROTOTYPE DE YACHT DE CROISIERE « VADIMA »

par Roland Besancet dit « Rolux » d’Yverdon

- A droite, le vieux « Z.45 » construit de 1943 à 1945 à l’âge de 13-15 ans aux travaux manuels scolaires, puis modifié plusieurs fois de 1945 à 1950 (quille, mât, voiles, cabine), restauré et encore modifié dans les années 2005 (coque, proue et poupe).

A gauche, le « VADIMA », prototype de yacht de croisière dans son état à fin 2016, selon plans dessinés par Rolux. Les 70 ans qui séparent ces deux bateaux et le cahier des charges du second sont illustrés ci-dessous.

Le « Z.45 » navigant en rade de Neuchâtel. Ce bateau souffrait d’un défaut : coque trop fine et/ou lest trop lourd. Le remède : augmenter le volume de la coque en y collant une quantité de petits bouts de bois de balsa puis en recouvrant le tout de bandes de contreplaqué 2mm. Le tout est ensuite recouvert de fibre de verre puis de mastic en spray.

L’objet restauré est prêt à être remis à mes trois petits-fils.

Depuis 1945 l’idée ne m’avait jamais quitté de construire un bateau plus grand, plus « vrai » et si possible radio-commandé. Une fois retraité, je pus entreprendre mon rêve.

Cahier des charges : Le « VADIMA » est né de mon imagination. Pas de boîte de construction, pas de matériel pré-formé ou pré-fabriqué, pas d’accessoires, pas d’instructions. Après avoir photographié des dizaines de bateaux et m’être documenté sur l’état actuel des techniques et des formes, je dessinai mon prototype en m’inspirant principalement des yachts « Bavaria » et « Dehler ». Je soumis mes esquisses à un ami constructeur de bateau. Résultat calamiteux ! Le logiciel de calcul des coques vint à la rescousse de mes maigres connaissances en mathématiques et finalement mes cotes simplistes de 150cm de long sur 40cm de large et 17cm de profondeur se traduisirent par quelque chose qui ressemblait à un bateau.

Définition du nombre de membrures sur un plan à l’échelle 1 :1.

Dessinées par ordinateur, les membrures sont reportées sur carton millimétré afin de rendre compte de la forme de la coque vue de l’avant et de l’arrière. Ensuite report sur CP-5mm.

Tout bateau commence par la quille. Une latte de hêtre trouvée en grandes surfaces fait l’affaire alors que la partie avant en forme de canne de hockey appelle un prolongement en multiplis nettement plus rigide et plus solide.

Dès le départ j’imaginais que mon prototype allait être muni de caractéristiques inédites histoire de mieux l’adapter aux vents et aux vagues très variables de nos lacs. J’imaginai trois voiles de quille amovibles de longueurs différentes ainsi que deux bulbes de lest amovibles également et de poids différents. Il fallait donc définir très tôt l’endroit et la forme du puits de dérive et fabriquer cet objet.

La membrure spéciale n° 11 faisant bloc avec le puits de dérive.

Ces images permettent de se faire une première idée de la forme que prendra la coque et d’évaluer à vue l’harmonie de ses courbes. A défaut de savants calculs, cet examen visuel me rassura et je poursuivis mes travaux.

Des longerons sont collés horizontalement de part et d’autre de la coque,

laquelle sera ensuite revêtue de deux couches en « X » de bandes de fin contreplaqué.

Le souci de l’étanchéité du puits de dérive est présent à toutes les phases du travail sur la coque ! C’est un prototype ; il n’y a aucune instruction à disposition. Seul compte le bon sens pratique.

Inspiré d’une technique pratiquée à l’époque à Yverdon par le constructeur Burkhalter (décédé en 2016), je recouvre la coque d’une première couche de bandes de contreplaqué 2mm posées en diagonale de la proue vers le centre et de la poupe vers le centre et en alternance gauche-droite.

Le moteur électrique pour manœuvrer au port.

Les petites inégalités doivent être corrigées sans tarder ; un ponçage intervient après la pose de chaque couche de bandes de CP. L’outil de ponçage ad hoc se compose d’une planchette de Pavatex de 3mm d’épaisseur sur laquelle est collée une large bande de toile d’émeri. L’outil est souple ; tenu à deux mains, il épouse la forme de la coque.

Tout collage pose des problèmes de positionnement et de fixation qu’il convient d’imaginer et de tester avant d’enduire les pièces de colle. Cette règle est valable pour toute opération de collage ainsi que nous le verrons par la suite.

Une pièce spéciale a été adaptée à la poupe. Tout travail de ce genre commence par un projet en carton souple ; une fois les contours et les dimensions de la pièce précisées, on passe au contreplaqué.

Après ponçage la coque en bois est recouverte d’une couche de laine de verre enduite de résine. Cette technique c’est tout un apprentissage : dosage des ingrédients, température de travail, temps de séchage et de durcissement, etc. Des cales de bois placées dans les ouvertures du puits de dérive et du tube d’étambot évitent qu’elles ne se bouchent malencontreusement.

A plusieurs reprises, la coque est recouverte de mastic pulvérisé (spray) puis elle est poncée patiemment avec un grin toujours plus fin. On se rapproche ici du travail du carrossier.

La coque est enfin libérée de sa planche de travail, retournée et admirée ! Nous sommes en automne mais la température du lac ne nous empêchera pas d’aller tester la flottabilité de l’engin.

L’engin ressemble à une coque de bateau… un résultat qui incite à poursuivre.

En prévision du poids du lest j’ai chargé la coque de galets ; elle a subi des charges de 6 à 9 kg sans se transformer en sous-marin !

Construction des voiles de quille : l’âme d’aluminium est entourée de feuilles de contreplaqué de 2mm. Le tout est collé, poncé puis recouvert de tissu de verre. Après durcissement, l’objet est mastiqué au spray et poncé.

Ce montage temporaire permet de juger de l’allure probable des voiles de quille.

Mon ancien bateau étant trop lesté avec ses 4 kg, j’ai estimé au vu de la coque et de la surface vélique du « Vadima » que je m’en tirerais avec des bulbes de 6 et 8 kg et 3 longueurs de quilles. Si le poids du lest devait se révéler trop important, je dispose d’un outil précieux pour le réduire : la lime ! La forme et le poids des bulbes ont été déterminés en étudiant toutes les sources disponibles dans la littérature. Un tourneur sur bois de Bullet a réalisé 3 bulbes dont deux ont été retenus par la fonderie Neeser à Morges qui réalisa les moules et la fonte du métal.

Perçage de la coque pour l’axe du safran. Une plaque d’étanchéité métallique est soudée à l’axe du safran. Cette plaque va s’encastrer dans la coque. Une fois le trou effectué, le cadre de la plaque est reporté au crayon puis le carré est marqué au cutter. Une fraise Dremel fine enlève la matière correspondant à la plaque d’étanchéité. Un film de laine de verre recouvre le tout puis masticage, ponçage et vernissage.

Le safran est une pièce délicate; j’en fabrique plusieurs exemplaires en variant les procédures. Pour assurer le pivotement, une tige de laiton est percée et reçoit deux cloux à 90°. Un petit matelas de mousse synthétique réalise le bombé de l’objet. Les deux flasques sont collées. Après ponçage et contrôle des formes, l’objet passe à la laine de verre fine, au masticage et au ponçage.

Deuxième partie

La suite du premier article était annoncée pour 2017 ; texte et photos étaient prêts et remis au webmaster du moment Daniel Rieben, lequel a disparu de notre horizon. Les images nouvelles et commentaires réalisés pour 2017 ont également disparu. Je reprends donc l’ouvrage qui sera complété des travaux réalisés au cours de ces deux dernières années.

J’aimerais préciser que j’ai repris la rédaction du présent document alors que mes travaux sur le « Vadima » étaient au point mort ou presque : pièces manquantes, premières incursions timides dans le monde de l’électricité et de la radio-commande que je ne connais pratiquement pas. A titre d’exemple, je bute sur des questions de prises mâles et femelles de types différents, de câbles trop courts, de schémas électriques aussi clairs qu’un texte écrit en chinois, de lois sur la physique et sur l’électricité …. bien différentes pour moi car si éloignées des lois sur la circulation routière par exemple, ou des lois sur le contrat de bail ! A chacun ses spécialités.

Pour poursuivre le cours de mon récit, je repris sur le site de l’AMC le texte premier et par curiosité je consultai les encouragements de mes confrères. Merci les gars, vous m’avez fourni une sacrée bouffée d’enthousiasme pour vaincre les difficultés qui m’attendent. Je retourne à mon atelier plein de projets de navigation pour 2019… enfin!

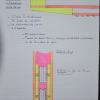

1-2-3 - Un roof calqué sur la forme du pont couvrira la totalité de la coque. L’eau projetée sur le roof et sur le pont s’écoulera sur les flancs du bateau. Pour éviter que l’eau ne pénètre dans la coque, une latte d’aluminium est placée verticalement dans des rainures réalisées dans chaque membrure. Le roof coiffera littéralement la coque en s’adaptant à sa forme. Je ne sais pas en vertu de quoi j’ai pensé à ce problème avant de commencer tout travail concret ; il était en effet capital d’anticiper cette question et de la résoudre au moment de dessiner les couples.

4 à 8 - Une planche à cintrer les lattes de pont a été aménagée dans mon bureau. 4 lattes étaient placées durant une semaine entre les blocs en quinconce. Ainsi chaque week-end, je disposais de 2 paires de lattes à coller. Le pont fut rapidement réalisé.

La réalisation du carré arrière fut totalement improvisée. Ce travail assez difficile aurait dû normalement être refait au moins… une fois sinon deux mais par chance la première tentative aboutit finalement à un objet présentable, à condition que les curieux éventuels s’abstiennent d’aller scruter le dessous de l’objet. Je tiens à préciser qu’à l’époque, je n’avais pas encore eu l’occasion d’admirer les réalisations de haute qualité de nombreux membres du club. Aujourd’hui je prendrais le temps de construire ce « carré » d’une toute autre manière !

9 à 11 – Pour le roof, pas besoin de plan. J’ai pris les dimensions sur la coque pour dessiner des couples légèrement plus larges que la limite définie par la latte d’aluminium. L’image 12 montre que de petites cales de 4 mm étaient placées tout autour de la latte métallique, afin que le roof (espèce de « couvercle ») vienne couvrir sans problème la totalité du pont. 13 à 15 : la construction lattée du roof sera recouverte, comme le fut la coque, de fines bandes de contreplaqué de 2mm d’épaisseur. Certes l’avant du roof n’avait pas été prévu mais à l‘aide de formes de papier mises au point sur le nez de l’objet, une forme future en contreplaqué de 5mm fut définie ainsi qu’une pièce de liaison. 16-17 : je laisse libre cours à mon imagination en affichant quels pourraient être les hublots décorant le futur roof.

Le tableau arrière me causa pas mal de travail. Conception de l’objet tout d’abord, de sa composition, puis de sa construction. Aujourd’hui je réaliserais un tableau plus fin, plus élégant, mais le premier essai a l’avantage de la solidité. A noter, sur la première image, le demi-cercle de petites lattes de bois de balsa destinées, sans alourdir la poupe, à servir d’appui pour un bon collage de la structure finale. 22-23 : Alors que je testais mon bateau à la plage de Grandson, mon voisin Franco Sbarro bien connu pour ses audacieuses réalisations automobiles passait par là. Je lui demandai son avis sur l’esthétique de l’objet, sur la pureté de ses lignes… Son avis très positif m’incita à poursuivre mon travail.

Si la voile constitue le moteur d’un voilier, le mât est l’organe principal qui transforme la force du vent en force de déplacement du bateau. Il importe que le mât aille se ficher jusque dans le fond de la coque et que par ses haubans, il fasse véritablement corps avec le bateau tout en conservant une certaine souplesse.

24 à 30 – Sur la base d’un plan très précis, voici les pièces constitutives du futur logement du pied du mât qui sera fixé et collé contre une membrure de la coque. La technique de collage, les appuis, les pinces de serrage furent essayés à sec afin d’éviter toute surprise au moment du collage. La mise en place du logement dans la coque requit un soin particulier ; il fallait assurer la parfaite verticalité du tout. La coque sur son ber fut tout d’abord mise à niveau tout en se référant à la verticalité du local de travail – mon galetas – qui est judicieusement muni d’une grosse poutre verticale. Je vérifiai avant tout la verticalité de la poutre (et par là même celle de la maison !!) avant d’aligner la coque sur la poutre. Le logement du pied de mât pouvait désormais être collé, de même que les deux membrures horizontales qui en assuraient la parfaite tenue de part et d’autre de la coque.

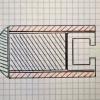

30 - Pour terminer, voici en coupe la manière dont est constitué le pied des deux jeux de mâts prévus ; en effet ce bateau expérimental devrait à terme pouvoir recevoir deux jeux différents de mât-haubans-voiles, de dimensions, de formes et de matériaux légèrement différents afin d’étudier le comportement du bateau dans diverses conditions de vents et de vagues (… et éventuellement d’eau douce ou d’eau salée).

Le pied de mât est construit dans un profilé d’aluminium en « U » au centre duquel est un tube métallique de 20cm plus long que le profilé. Ce tube est centré dans le profilé par des lattes de pin. Le tout est encollé après quoi la 4e paroi du profilé-Alu est posée. Une fois sec, l’objet subit un léger ponçage jusqu’à ce qu’il s’engage précisément et sans flottement dans le logement décrit ci-dessus.

31 - Voici le pied de mât qui servira de base au mât en bois et métal N° 1 existant, aussi bien qu’au futur mât N° 2 qui sera essentiellement axé – comme les vrais mâts – sur ce profil de l’image 33 que j’ai eu beaucoup, beaucoup de difficultés à trouver puis à me faire acheminer jusqu’à mon atelier de Nantes à Annemasse par poste privée puis d’Annemasse à Grandson par mes soins.

Le mât et sa bôme constituent tout un chapitre ! Si la garniture N° 1 est en majeure partie fondée sur le bois comme matériau principal, le jeu N° 2 s’appuie sur des profilés d’aluminium correspondant à la réalité mais en tenant compte de quelques contraintes imposées par la taille de mon « gros-modèle-de petit-voilier-de croisière ». Les buts visés sont : que le jeu de mât + voiles N° 1 fonctionne au plus vite et que le jeu N° 2, conçu sur la base de l’expérience accumulée, soit plus près de la réalité, mieux construit, plus léger et plus performant que le précédent.

(Ensuite, si une deuxième vie existe, on construira le vrai, le véritable voilier de 16 à 18m de long pour réaliser de fabuleuses croisières autour du Monde et à chaque tour nous embarquerons un maximum d’amis de l’AMC ! Mais ça c’est un autre sujet et vous n’êtes pas censés le savoir).

La coupe du mât N° 1 (image 37) démontre de quoi est constitué l’objet. Un étroit profilé d’aluminium en « U » trouvé « en grande surface » au rayon des rideaux est collé sur une liste de pin de même largeur. Cette base est enrobée de 2 flancs de contreplaqué de 1mm d’épaisseur. Une baguette arrondie est collée sur l’avant du mât. Le tout est longuement poncé jusqu’à obtention de la forme désirée. Ensuite pose d’un enduit de fond et vernis.

Les barres de flèche (image 38) sont « taillées » dans une latte d’aluminium puis longuement travaillées à la lime et enfin vissées et collées sur le mât. Je ne parle pas ici de la tête du mât fabriquée avec l’aide d’un ami mécanicien et sur la base de plans précis. Trop compliquée, trop lourde, mais elle existe et elle fonctionne. Evitons de la regarder de trop près ; celle du mât N° 2 sera beaucoup mieux, sinon parfaite.

36 et 39 à 41 - Ici, la bôme N° 1 en construction est en bois à l’exception du vit-de-mulet et de la glissière à rideaux. A réception des voiles j’ai le plaisir de constater que tout est en ordre et que cela fonctionnera comme prévu mais je ne suis pas entièrement satisfait du résultat global. Bien des semaines plus tard, je reprendrai l’étude de la bôme dans le cadre du concept du 2ème jeu de mât et de voiles.

Comme vous l’avez constaté, je suis un « charpentier » travaillant essentiellement le bois. Je ne suis ni métallurgiste, encore moins mécanicien, raison pour laquelle je me donne de la peine avec le bois… et parfois j’en ai… de la peine !

Ayant enfin réussi à trouver et à me faire acheminer un profilé d’aluminium correspondant aux profilés utilisés dans la réalité, j’ai imaginé construire une bôme combinant ce profilé à une enveloppe complémentaire en contreplaqué visant à adapter cette légère pièce métallique aux dimensions de mon bateau. Des difficultés rencontrées en cours de route m’incitèrent à construire une bôme non pas dans l’idée de mes schémas, mais en n’utilisant finalement que le contreplaqué et les lattes de pin. Je parvins à construire une bôme fonctionnelle, toute en bois, rigide mais trop grosse, trop lourde et trop moche. Elle finit à la poubelle !

Sur la base de l’expérience ci-dessus, je repris le concept en visant pour la bôme N° 3 (que j’espère être la dernière) un format adapté utilisant le profil d’aluminium, un poids réduit et une esthétique aussi réussie que possible. Image 49 - Sur le schéma, les zones en bleu représentent des remplissages de balsa alors que les zones rouges représentent des zones de renforts en blocs de pin destinés à recevoir la fixation du vit-de-mulet, des poulies du circuit d’écoute de grand-voile, et autres crochets éventuels. La construction s’est bien déroulée mais je devrai faire appel à des spécialistes pour définir comment fixer la bôme au futur mât N° 2.

55 à 59 - Comment rendre le carré arrière plus vivant, plus réaliste ? Je commençai par fabriquer un faux plancher fait de fines lattes de pin séparées les unes des autres par une feuille très fine de bois brun foncé. L’ébène aurait été préférable mais je ne l’ai pas trouvé sur le moment. Une petite installation ad hoc m’a permis de produire, en collant latte après latte, une certaine surface dans laquelle j’ai ensuite taillé, poncé et laqué le faux plancher désiré.

Un petit plan rapidement dessiné m’a permis de situer la position future du skipper (provisoirement stocké en pièces détachées !) devant sa grande roue de pilotage et sa console aux instruments. Les images sont très explicites ; à noter que le faux plancher, le skipper et la console de pilotage forment un tout simplement posé dans le carré arrière, donc amovible.

60 à 68 - Manquait une petite table pour que les occupants et passagères du carré arrière puissent y déposer leurs tubes d’huile solaire, leurs lunettes et leur indispensable téléphone mobile. Et puis, une fois au mouillage, pour l’apéro autant que pour le pique-nique, il fallait que la petite table puisse s’agrandir. Dans le « Y » formé par les pieds de la table se trouve un plateau amovible qui, une fois sorti, déploie ses deux parties qui s’ajustent sur 4 têtes de clous dissimulées sous le petit plateau rectangulaire, lequel tient en place grâce à une fine bande de « velcro ».

69 à 74 – Ces photos illustrent la construction de la console du skipper réalisée en trois exemplaires, le premier pour la poubelle, le second pour le voilier et le dernier en réserve.

Pour ajouter du réalisme au roof et à l’avant du pont, je pensai aux mains-courantes mais comment les réaliser… toujours en bois et tout en les rendant « sexy » ? Comment surtout les fixer sur la surface blanche, arrondie et lisse du roof sans abîmer ce dernier ?

75-76 – La première main-courante réalisée (ici en haut de l’image) se révéla trop fine et sujette aux cassures. De plus, je ne voyais pas comment la fixer solidement sur le roof.

77 à 81 – Je sortis de mes réserves une planchette de CP-marine plus épaisse dans laquelle je sciai des mains-courantes plus robustes quoique élégantes qui comportaient surtout davantage de points de collage. L’image 78 démontre la technique de perçage des orifices rectangulaires dans lesquels les « pieds » de la rambarde seront collés : une fois le rectangle de chaque pied exactement marqué au crayon fin, je marquai ce futur orifice rectangulaire d’une série de petits trous au moyen d’une perceuse Dremel. Le même outil muni d’une fraise cylindrique me permit d’enlever la matière sans trop massacrer la surface du roof. Le présent chapitre illustre le fait que, lorsque c’est vraiment nécessaire de travailler avec grande précision, je suis capable d’établir un plan, de dessiner des pièces de manière précise, de les réaliser (scier, poncer, re-poncer et poncer encore, ajuster et réajuster, etc.) et de les mettre en place correctement mais je ne respecte cette discipline que lorsque c’est absolument nécessaire.

84-85 – Le collage du même objet (j’ignore son nom exact) sur le pont avant illustre une technique originale de fixation des pièces au collage. Je l‘ai déjà dit plus haut, il est important de définir un processus de collage de A à Z avant d’enduire de colle les objets à assembler. Ici, le plus important de ce processus consistait à assurer la verticalité des «mains-courantes » tout en assurant une pression suffisante au collage. Je développai deux lattes munies d’encoches pouvant se placer en différents endroits du pont et de la latte d’aluminium qui fait le tour de la coque . Des entailles garnies de feutre maintenaient bien en place les pièces à coller alors que la pression verticale était assurée par de grosses élastiques passant sous la coque.

87 – Je terminerai ce chapitre avec deux bizarreries ! Quel est cet outil ? A quoi sert-il !

Depuis que j’ai construit mon premier voilier en 1943-45 (c’était au siècle passé !!), j’ai toujours « pesté » contre l’emmêlement des câbles chaque fois que l’on monte ou démonte le mât. Un siècle plus tard ou presque… vous avouerez qu’il était temps de résoudre ce problème. La plaque ci-contre est doublée d’une 2ème plaque munie de mousse synthétique. Chaque câble attaché au mât s’identifie sur cette plaque et se croche à l’endroit défini. Lorsque, au démontage du mât tous les câbles sont ainsi fixés, la 2ème plaque avec mousse vient recouvrir la première et deux élastiques tiennent le tout ensemble, sans embrouille et « propre en ordre » ! Pour remettre le mât en place, même un ignard en termes nautiques saura lire les étiquettes rédigées en français, où babord se dit « gauche » et tribord se dit « droite » !

88 – Voici une ingénieuse trouvaille réalisée en grande vitesse, sans aucun plan et dans un gros déchet de contreplaqué. Je nomme cet objet le « squelette » du bateau. A quoi sert-il ? Si la place est vaste dans la coque pour y installer les éléments de radio-commande, un point délicat et non résolu, c’est de définir quel sera le chemin des circuits d’écoutes des voiles d’avant et de l’écoute de grand-voile. Il n’est pas question de faire des trous dans le pont pour constater peu après que leur position n’est pas correcte et qu’il faut percer d’autres passages !

De plus, je n’ai toujours pas résolu le problème des treuils capables d’enrouler des distances de plus de 40 cm. J’ai trouvé traces de certains treuils pour grands bateaux RC construits par un australien avec qui j’ai pris contact (en anglais « of course »). L’affaire est à l’étude mais la distance est grande avec cet éventuel partenaire ; je ne sais pas encore s’il est plus judicieux de partir à gauche ou de prendre à droite pour me rendre en Australie mais en attendant, la mise au point et les inévitables réglages se feront sur le squelette et quand toutes les inconnues seront éclaircies, le report du système RC se fera du squelette au bateau. Les images 89 à 93 illustrent cette démarche. Le circuit de l’écoute de grand-voile a déjà été défini par ce moyen.

(La suite au printemps prochain. Au plaisir de nous retrouver)

Rolux – 20.6.2018

Date de dernière mise à jour : 19/01/2019

Commentaires

-

- 1. Philippe Chanez Le 20/01/2019

BRAVO ROLUX pour la réalisation de cette nouvelle étape.

J'en reste "hyper" admiratif de la façon dont tu guides les differentes étapes de tes travaux, En bref, c'est très réfléchi, efficace et en plus, c'est beau! J'en prends bonne graine er encore MERCI pour ton reportage qui ne saurait être plus complet!

Bonne continuation et SVP continu de nous faire rêver avec tes splendides constructions. -

- 2. Galbrun Le 21/03/2017

Magnifique travail.J' ai toujours une grande admiration pour ceux qui conçoivent leur modèle,et le construisent de A jusqu' Z .Du modélisme pur et dur !J' attends la suite avec impatience . -

- 3. zenahc Le 14/03/2017

BRAVO Roland pour le magnifique travail réalisé jusqu'alors!

J'ai beaucoup aimé les descriptions de chacune des étapes-clé liées à cette construction personnelle hors du commun!

C'est une belle grandeur qui permet au spécialiste que tu es de t'accomplir merveilleusement dans la réalisation de ce "VADIMA"!

Grâce aux photos qui étoffent parfaitement ce dossier, on perçoit bien toute les difficultés rencontrées et finalement bien maîtrisées par l'amoureux du beau travail que tu es.

Je me réjouit de découvrir les prochaines étapes et je te souhaite bien du plaisir dans cette exceptionnelle réalisation.

Prends ton plaisir à nous faire rêver!

Bien amicalement -

- 4. remery Le 22/02/2017

Super Magnifique quelle travail BRAVO BRAVO Ronald SUI 61 -

- 5. jcornaz Le 20/02/2017

J'admire cette unité née entièrement de ton imagination : conception, dessin, technique de construction aboutissant à une réalisation d'une qualité exceptionnelle, encore bravo! -

- 6. mherren Le 19/02/2017

Superbe travail Roland, une vraie merveille que je me réjouis de voir naviguer, a très bientôt j'espère. -

- 7. ghautier Le 19/02/2017

Magnifique construction dont on se réjouis déjà de suivre les prochaines étapes de construction. Un grand bravo à son concepteur qui aura certainement un grand plaisir à naviguer en notre compagnie cette prochaine saison estivale. ;)

Ajouter un commentaire