HMY Britannia

Par Nicolas Crmaric

Le yacht grandeur :

Introduction :

Le yacht royal HMY Britannia était la résidence préférée de la reine Elizabeth II. Durant ses 44 ans de service, il a parcouru plus de 1'000'000 de miles nautiques, ce qui correspond à un tour de la Terre par année de servie, desservant plus de 600 ports dans 135 pays.

(Cliquer sur les photos pour agrandir)

Histoire :

Depuis le 17ème siècle, la famille royale britannique a toujours possédé un yacht royal. L’histoire monarchique, religieuse et politique de la Grande Bretagne explique son attachement pour les différentes colonies. Les anglais sont un peuple de marins !

En 1936, le roi Edward VIII demande un nouveau yacht royal. En effet, le dernier yacht, le Victoria & Albert III se faisait vieux. Malheureusement, l’abdication du roi entraîne la mise en berne du porjet.

En 1938, le roi George VI relance le sujet en demandant un yacht qui pourrait être converti en navire hôpital en cas de guerre. Ce qui, au vu du climat politique de l’époque, était totalement justifié. L’amirauté fixe alors le cahier des charges en août 1939 qui prévoit notamment de pouvoir atteindre la même vitesse qu’une frégate et d’avoir suffisamment d’autonomie pour pouvoir se rendre dans tous les territoires de l’Empire Britannique. Les chantiers avaient jusqu’au 12 septembre de la même année pour rendre leurs offres. Malheureusement, 9 jours avant la date buttoir, le 3 septembre 1939, tout bascule lorsque la Grande Bretagne et la France déclarent la guerre à l’Allemagne. Le projet fut à nouveau abandonné car la priorité n’était plus de construire un yacht royal.

En 1950, le roi George VI remet le sujet sur la table. Un nouveau sentiment d’urgence se fit sentir car ses médecins lui avaient alors diagnostiqué un cancer et avaient préconisé des séjours au grand air marin bénéfiques pour son rétablissement.

Le 4 avril 1952, le chantier naval John Brown & Co, à Glasgow, est retenu pour la construction du nouveau yacht royal avec comme condition une construction rapide à un coût maîtrisé. Ce chantier, alors le plus important de Grande Bretagne, avait vu sortir de ses cales des navires tels que le RMS Lusitania, le RMS Queen Mary, le RMS Queen Elizabeth ou encore le HMS Hood, fleuron de la Royal Navy coulé par le Bismarck durant la seconde guerre mondiale. Le chantier utilisa un navire « référence » qui avait été sélectionné pour son design et ses caractéristiques. Dans les années qui ont précédé la construction du HMY Britannia, le chantier avait construit deux navires jumeaux de taille similaire, le Arnhem et le Amsterdam qui étaient alors des ferrys de nuit qui reliaient Harwich et la Hollande, en Mer du Nord. Le design de ces derniers fut adapté ; une étrave concave et surélevée fut imaginée afin de prévenir les chocs avec les vagues de grande taille, les passavants ont été abaissés de deux pieds afin que les marins ne puissent pas regarder par les hublots des appartements royaux et trois mats ont été prévus pour porter les couleurs de rigueur sur un yacht royal. Le yacht devait pourvoir accueillir 220 membres d’équipage, 20 officiers et 200 blessés en cas de conversion en navire hôpital. Le nombre de personne de la famille royale prévues à bord n’était que de 4 !

Malheureusement, le roi George VI ne verra jamais son nouveau navire. Il décéda deux jours plus tard. C’est sa fille, la nouvelle reine Elizabeth II qui prendra le relais de la responsabilité de sa construction. Elle et son mari, le Prince Philip, Duc d’Edimbourg, accordèrent beaucoup d’importance à cette tâche et leurs choix pour la couleur de la coque, qui est la même que le voilier Blue Bottle, un cadeau qui leur avait été offert pour leur mariage, les décorations intérieures et le mobilier qu’ils ont souhaité simple et s’apparentant à une maison de campagne reflètera leurs goûts en la matière. Le fait que le HMY Britannia fut la seule construction entreprise sous son règne ajouta à l’attachement qu’éprouvait la reine Elizabeth II pour ce bateau. La construction débute en juin 1952 par la pose de la quille.

En avril 1953, la reine procède au lancement du navire dont le nom avait été tenu secret jusqu’alors. Avant ce jour, le bâtiment n’était connu que sous le nom de « Coque n°691 ». Lors de la cérémonie, la reine prononça ces mots « I name this ship Britannia. I wish success to her and to all who sailin’ her. » Dans le contexte de rationnement d’après-guerre et par souci de ne pas déclencher une polémique quant à l’extravagance de la famille royale, ce ne fut pas une traditionnelle bouteille de champagne qui fut brisée contre la coque à cette occasion, mais une bouteille de vin australien meilleur marché. Lors de la pose du grand mat, les ouvriers du chantier naval ont tous jeté une pièce de monnaie dans le puits avant d’y installer le mat.

Motorisation :

Le navire était propulsé par une machine à vapeur. Les deux turbines la composant développaient un total de 12'000 ch, permettant au navire une vitesse de croisière de 21 nœuds et une vitesse maximale de 22,5 nœuds. Cette machine a fonctionné durant toute la durée de vie du yacht, ne nécessitant que peu d’entretien.

Vie à bord :

Tous les marins servant à bord du yacht royal étaient des volontaires de la Royal Navy. Ils portaient des tennis blanches afin de ne pas marquer le pont en Tek et de limiter les bruits de pas. Ils furent les derniers de la Royal Navy à dormir dans des hamacs jusqu’en 1971. Aucun couvre-chef ne devait être porté sur la moitié arrière du navire. Lorsqu’ils leur arrivaient de côtoyer des membres de la famille royale, une révérence était de mise et la parole ne leur était autorisée que si la personne en question ne la leur adressait. La reine était très proche des marins et elle appelait chacun par son surnom. Toute communication ou donnée d’ordre était exécutée à voix basse ou par gestuelle. Le HMY Britannia était le seul navire de la Royal Navy commandé par un Amiral. Ce dernier devait changer son uniforme jusqu’à sept fois par jour. Lorsque la reine montait à bord pour un voyage officiel, elle embarquait avec cinq tonnes de bagages.

Il y avait trois cuisines à bord du yacht. Une pour les marins, une pour les officiers et une pour la famille royale. Lors de banquets à l’occasion de rencontres officielles, les trois cuisines se coordonnaient et pouvaient sortir 250 plats en un service.

La partie du yacht préférée de la reine était la véranda. Elle y prenait son petit-déjeuner et son thé de l’après-midi. Il arrivait régulièrement que la reine ou d’autres membres de la famille royale se rende dans les quartiers de l’équipage. En effet, la reine a déclaré que c’était sa seule résidence où elle pouvait réellement se relaxer. Des personnalités importantes sont montées à bord du yacht comme Sir Winston Churchill, Donald Reagan, Margaret Thatcher, Bill Clinton ou encore Nelson Mandela. Les invités et le personnel n’allaient se coucher seulement quand la reine s’était elle-même retirée.

Période de crises :

Durant la guerre froide, le gouvernement britannique avait établi un plan lui permettant de se retirer dans cinq endroits tenus secrets et lui donnant la possibilité de continuer de diriger le pays. Le HMY Britannia était un de ces cinq endroits. Dans un tel cas, le lancement des missiles de défense nucléaire Polaris pouvait être ordonné depuis le yacht.

La récession des années 1980 a commencé à fortement ternir la réputation du yacht. Les journaux et une partie de l’opinion publique déclaraient que ce navire coûtait trop cher (10 millions de livres chaque année). Les soutiens du yacht affirmaient que son rôle d’ambassade avait apporté à la Grande Bretagne des avantages économiques incalculables pour le prix annuel de la construction d’un kilomètre d’autoroute. Les bénéfices pour la Grande Bretagne ont été estimés à 3 milliards de livres. Lors d’un « Sea Day », manifestation se tenant à bord et proposant aux patrons de l’économie locale de rencontrer leurs collègues britanniques, les patrons de Rolls Royce et Boeing se sont serré la main et ont conclu un contrat d’une valeur de 200 millions de livres et depuis, la collaboration entre les deux entreprises n’a pas cessé.

En 1982, lors de la guerre des Malouines, le HMY Britannia n’a pas été engagé. La raison fut qu’il était le dernier navire de la Royal Navy à fonctionner au fioul, alors que les autres bâtiments se mouvaient au diesel. Il aurait donc fallu mettre en place une logistique coûteuse en déplaçant un navire ravitailleur exprès pour le HMY Britannia.

En 1986, un coup d’état se produisit au Yémen. Le HMY Britannia, qui était en route pour se rendre à une représentation officielle, croisait au large de la ville d’Aden. Le gouvernement britannique donna l’ordre au navire de se dérouter et de se rendre dans la baie proche d’Aden pour organiser une évacuation de ses citoyens. Ses lignes et sa fonction officielle de navire non-combattant étaient des protections jugées suffisantes pour procéder à ce sauvetage. Le yacht fut mis en communication avec l’ambassade locale et un travail de coordination commença. Le yacht mouilla au large d’une plage et certains canots procédèrent à l’opération. La plage était aux mains des rebelles qui refusaient alors de laisser l’évacuation se faire. Un des officiers du bord fut chargé des négociations et il obtint un couloir humanitaire en échange de chocolat et de cigarettes. L’organisme de commandement en profita pour permettre l’évacuation de nombreux locaux. Un bureau d’établissement de permis de séjour britanniques fut improvisé à bord, le yacht fut chargé à pleine capacité et un ressortissant indien fut même autorisé à dormir dans le lit de la reine. Le yacht traversa le golfe et débarqua les passagers à Djibouti. Durant trois jours, il fit plusieurs aller-retours et permit le sauvetage de 1'082 personnes.

Fin de service :

Le 11 décembre 1997, le yacht fut mis hors service. Toutes les horloges du bord sont arrêtées à 15h01, heure à laquelle la reine en est descendue pour la dernière fois. Durant la cérémonie, la reine a été surprise à laisser ressortir ses émotions. L’histoire dira que la larme essuyée sur sa joue était due au fort vent qui soufflait ce jour-là. Le Royal Yacht Britannia Trust fut fondé et reçu la responsabilité d’exploiter le yacht à Edimbourg pour en faire un musée pour le public tout en préservant l’esprit originel du navire. Depuis, il est devenu l’attraction la plus visitée d’Ecosse. Certaines scènes de la série « The Crown » y ont même été tournées.

Le modèle :

Dimensions :

Echelle : 1/100

Longueur : 126 cm

Largeur 17 cm

Hauteur 37 cm

Tirant d’eau : 4,5 cm

Motorisation : 2 moteurs réductés

Alimentation : 1 batterie Pb 6V

Hélices : 2 quatre pales type A, diam 30mm, intra rotatives

Introduction :

C’est lors d’un voyage à Edimbourg à l’occasion des soixante ans de ma mère que j’ai découvert le HMY Britannia. Lors de la visite, j’ai immédiatement été charmé par ses lignes. N’ayant pas vécu suffisamment tôt pour connaître l’âge d’or de ce navire, il m’a été facile de comprendre l’admiration qu’il suscitait auprès de la foule lors de son entrée dans les ports. Je me suis alors dit qu’un jour j’allais le construire en modèle réduit naviguant.

De retour chez moi, j’ai entrepris des travaux de recherche et me suis rendu compte que peu de modèles construits maison avaient été réalisés.

J’ai donc pris l’initiative d’écrire un courrier à Sa Majesté La Reine Elizabeth II afin de lui faire part de mon projet et de lui demander si elle était dans la possibilité de me fournir les plans de construction du yacht. Son service de correspondance m’a répondu qu’il ne lui était malheureusement pas possible d’accéder à ma requête.

L’avantage de s’inspirer d’un navire autant médiatisé et reconverti en musée, c’est qu’il n’y a pas besoin de beaucoup d’heures de recherche pour trouver bon nombre de photos.

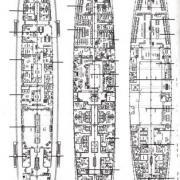

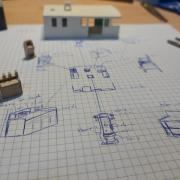

Les plans :

Lors de ma visite du musée, j’avais fait l’acquisition du livre souvenir. Dans cet ouvrage, des plans simplifiés sont publiés. Je les ai scannés et fait imprimer de manière à ce qu’ils correspondent à l’échelle 1/100, que j’ai choisie pour la simplicité de calcul et qui correspondrait à un modèle de 126 cm pour 5,3 kg. Le fait d’avoir des plans à l’échelle du modèle rend le travail de production plus aisé, car il suffit de mesurer directement sur le plan.

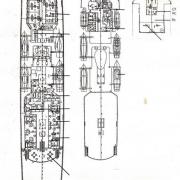

Toutefois, il a encore été nécessaire de dessiner la vue de profil à la main. Un report entre les différents ponts, longueur et largeur m’a permis de dessiner les couples. La construction pouvait alors commencer.

La construction de la coque :

S’agissant de mon premier modèle construit de A à Z, je me suis renseigné sur divers forums et j’ai trouvé énormément de renseignement, conseils et autres astuces sur navimodélisme et auprès des membres de l’Aqua Models Club dont je fais partie.

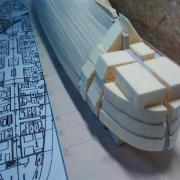

J’ai choisi de procéder à une construction dite « quille en l’air sur chantier ». La quille et chaque couple ont donc été découpés dans du multi-pli de 6mm avec des pattes reprenant une valeur déterminée de 104 mm entre le haut de la patte et la ligne de flottaison, ce qui garantirait une construction parfaite, peu importe les variations de ligne entre le franc-bord et la quille, qui ne vrillerait pas lors de l’encollage des bordés.

La proue et la poupe ont été comblées avec de la mousse, ce qui permettrait plus tard de la diminuer et d’obtenir la forme voulue.

Les bordés de sapin de 10/2 mm ont ensuite été collés sur les couples avec de la colle blanche à séchage rapide et résistante à l’eau. Une fois poncée, la coque a été mastiquée avec du deux composants afin d’égaliser les imperfections. Trois couches de fibre de verre ont ensuite été appliquées avec une résine époxy deux composants. Un nouveau travail de masticage a été réalisé et toutes les étapes de ponçage ont été réalisées à la main.

Les pare-battages en sapin ont été réalisés et collés sur la coque. Il en fut de même pour les quilles anti-roulis réalisées en contreplaqué bouleau aviation de 1mm.

A ce stade, la coque a été retirée du chantier, tout en modifiant ce dernier afin de recevoir à nouveau la coque pour les travaux de peinture.

La coque a ensuite été peinte avec une couche de primer réalisée à la bombe spray.

Un sabot de quille a été réalisé dans une chute d’alu (ne jamais rien jeter !) qui comprend un trou qui verra passer l’axe du safran. Le trou recevant le tube jaumière a été percé et le tube installé. J’ai prêté une attention particulière au fait qu’il dépasse un maximum la ligne de flottaison, en garantissant un espace pour la maintenance. Il en fut de même pour les tubes d’étambot. Afin de donner plus de cachet à ces derniers, je les ai masqués avec un tube en alu du même diamètre intérieur que le diamètre extérieur du tube d’étambot. Cela m’a permis de leur donner une forme plus trapézoïdale et donc conforme au grandeur.

La coque a ensuite reçu ses diverses couches de peinture. En premier les œuvres vives, puis les œuvres mortes. Les parties à protéger ont été masquées avec de la bande isolante d’électricien pour la précision et du plastic de peintre pour le reste. La peinture a été réalisée à la bombe spray, entre chaque couche, j’ai poncé avec une « cale mousse » au grain 220. Résultat impeccable !

L’étape suivante fut la réalisation des hublots. En effet, je n’ai rien trouvé dans le commerce qui ne corresponde et a des prix exorbitants au vu du nombre nécessaire (192). J’ai donc décidé de me munir d’un tube de laiton d’un diamètre de 5mm extérieur et de 4mm intérieur. Je me suis rendu chez un ami du club qui m’a accompagné dans ce travail de découpe (2mm de long) réalisé avec une scie à ruban et des gabarits. Il doit toujours en retrouver qui ont volé dans son atelier, il se reconnaîtra ! J’ai ensuite confectionné un gabarit qui m’a permis de reprendre chaque hublot pour l’ébavurer à la lime de précision puis à la lime à ongle. Tous les hublots ont ensuite été collés sur de la bande adhésive elle-même appliquée à l’envers sur une planche et fixée avec des pinces. Cela m’a permis de couler dans chaque hublot de la résine époxy à l’aide d’un cure-dent, cedi afin de feindre le vitrage et de garantir leur étanchéité. J’ai ensuite percé tous les trous dans la coque et collé les hublots.

Il m’a semblé que le moment était opportun pour envisager l’agencement intérieur. J’ai donc confectionné les diverses chaises pour les moteurs, le servo de direction en multi-pli de 6mm, la batterie 6V Pb et la sonorisation (oui, le navire n’allait jamais en service officiel sans un Royal Marine Band !). Cette dernière est une enceinte Bluetooth dont j’ai séparé les deux extrémités pour pouvoir bien les ranger à bord. La tête est munie d’un port USB, d’un interrupteur et d’un bouton play/pause sur lequel le palonnier d’un servo vient appuyer, ce qui me permet d’enclencher et de couper la musique au besoin.

Une fois ce travail terminé, j’ai équipé la coque de tout le matériel afin de lui faire prendre son premier bain et d’inspecter sa tenue dans les lignes d’eau. Une marge suffisante me permet de construire la superstructure, mais attention tout-de-même !

L’étape suivante fut de découper le pont principal dans du panneau bouleau type « aviation » de 2mm. Ce dernier étant en retrait à l’intérieur de la coque, il m’a fallu être précis dans cette opération. Une fois cette pièce ajourée au niveau du tube jaumière à des fins de maintenance, je l’ai collé avec de la résine époxy deux composants.

S’est ensuite posé la question de la réalisation du revêtement du pont. En effet, le grandeur profite d’un pont en tek, qui soit dit en passant, était le seul élément du navire qui n’était pas britannique ! je souhaitais obtenir une finition digne de Sa Majesté et la solution du marquage au crayon me paraissait trop « bon marché ». J’ai donc opté pour une solution bien plus longue mais dont le résultat est bien supérieur ; un assemblage de baguettes ! Etant dans l’impossibilité de dégotter des baguettes de tek de 2/2mm, je me suis rabattu sur de l’épicéa. J’en ai découpé un bon, que dis-je, un nombre faramineux d’une longueur de 7 cm. Durant les soirées télé avec Madame, je me suis armé de patience pour toutes les marquer d’un trait de crayon gras (presque aussi gras qu’un crayon de maquillage) sur deux tranches opposées. Ce trait de crayon devrait se voir lorsque le pont serait poncé. J’ai ensuite collé les baguettes une à une sur de la colle époxy 30 min à la façon de la pose d’un parquet flottant. Une fois poncé (à la main), résultat garanti !!! Vernis de protection à base d’eau appliqué au pinceau et elle est belle !

J’ai par la suite découpé les ponts qui composeront la superstructure et tous ont reçu le même lattage.

Le moment était venu de commencer le découpage des éléments de la superstructure. D’instinct, j’ai commencé cette fois par les niveaux supérieurs. J’ai utilisé du panneau bouleau type « aviation » de 1mm. Alors que j’avais réalisé la passerelle et le niveau inférieur de la timonerie et de la « Royal Charts House », je me suis intéressé à rendre le radar se trouvant sur la passerelle fonctionnel. Une nouvelle recherche d’idées sur internet m’a permis de découvrir comment supprimer les buttées mécanique et électronique d’un servo. Afin de réduire le poids dans les hauts, j’ai choisi un micro-servo récupéré sur un ancien modèle d’avion en mousse. Une découpe a été réalisée dans le plancher du niveau de la timonerie afin de servir de socle pour le servo qui y sera disposé depuis le dessous. Une tige en PVC de 1 mm traverse les différents ponts et fait tourner le radar disposé à l’extrémité supérieure de la tige. Un premier essai en alimentation directe depuis le récepteur (en 6V) m’a permis de constater que ce voltage était trop important er faisait tourner le radar bien trop vite (ça faisait un peu radar d’acquisition de combat…). J’ai donc alimenté le servo en direct depuis un porte-pile ne comprenant qu’une seule pile AA (1,5 V donc) et le résultat est là, environ 30 tours par minute ! Le porte-pile est installé sous le pont, à côté du socle du servo avec un interrupteur, ce qui me permet d’enclencher le système avant de placer la superstructure sur la coque en navigation.

La suite de la construction de la superstructure fut accompagnée de beaucoup de minutie et de patience. Chaque pan a été découpé puis ajouré. Chaque angle convexe devant ensuite être arrondi a été renforcé avec une baguette de balsa de 5/5mm afin de garantir la solidité du collage. Tous les collages de cette partie du navire ont été réalisés avec de la colle blanche résistant à l’eau séchant en 5 min. Lorsque tous les niveaux furent terminés, je les ai préparés à recevoir la peinture. Les ponts lattés avec les baguettes d’épicéa ont été protégés et le tout a été passé en peinture blanche, toujours à la bombe spray.

Avant l’assemblage entre eux des différents niveaux, j’ai poussé le vice en créant, toujours dans le panneau aviation de 1mm, le mobilier qui rejoindra par la suite la véranda où la reine aimait prendre son petit-déjeuner et son thé de l’après-midi ainsi que le mobilier et la chaise de l’Amiral dans la passerelle. Une carte marine des côtes d’Ecosse a même rejoint la table à carte ! Les hublots ont également rejoint leur emplacement définitif et les fenêtres ont été réalisées dans des chutes de plastique fin récupérées lors de découpage de feuilles papier plastifiées.

Le moment fut enfin venu d’assembler les niveaux de la superstructure. Ils ont été collés à la colle époxy.

L’étape suivante fut la réalisation des mats. Ils ont été débités dans des tiges de hêtre de 6 mm. D’abord diminués à la ponceuse à bande stationnaire dans leur partie supérieure leur donnant une forme conique, la pointe a été taillée au scalpel. Les barres ont été réalisées dans des cure-dents.

J’ai ensuite réalisé la cheminée en créant le châssis ajouré sur trois niveaux dans le multi-pli de 6 mm. Les pans ont été réalisés dans du panneau bouleau de 1mm sur l’avant et complété avec des baguettes de 2 mm épicéa sur l’arrière, la courbure étant trop prononcée pour recevoir le panneau. La partie supérieure a été réalisée en balsa. Le moment était ensuite venu de peindre la cheminée et les mats en jaune pâle.

Les bossoirs ont ensuite été réalisés. Toujours dans le panneau de 1mm, chaque montant a été débité en trois pièces, ce qui m’a permis de feindre la rainure dans laquelle coulisse le bossoir. Une fois la barre de liaison et les poulies de renvoi installées, chaque bossoir comporte 19 pièces. Ils ont ensuite été peints en blanc et du fil à coudre a pris place pour simuler le câble. Après leur installation, c’est au tour des escaliers d’être réalisés. Ces derniers ont été fabriqués dans des chutes de panneau de 1mm, teintés et collés à leurs emplacements respectifs.

Le moment est alors venu de réaliser les bastingages. Les chandeliers ont été réalisés dans une tige de PVC de 1mm de diamètre, découpés à 12 mm de longueur. Chaque chandelier a ensuite été percé à 0.5mm quatre fois sur la hauteur. Bien entendu, un gabarit a été nécessaire pour cette opération. Une gorge en V a été réalisée sur une chute de panneau de bois croisé. Les quatre niveaux ont été tracés à l’équerre de la gorge. Un buttoir est alors serré au moyen de pinces lors de l’installation sur la perceuse à colonne. Tous les chandeliers sont percés au premier niveau puis le buttoir est déplacé et ainsi de suite. Pour procéder au montage, les traverses sont tirées dans de la corde à piano de 0.3mm de diamètre. Chaque chandelier est enfilé sur les quatre traverses, « enfilé » jusqu’au bon emplacement et collé à la colle rapide. Lorsque l’assemblage des chandeliers et des traverses est terminé, l’extrémité supérieure des chandeliers est coiffée de la main-courante, réalisée dans du placage d’acajou.

Les pavillons ont ensuite été réalisés selon le procédé suivant : Création d’un document word dans lequel j’ai prévu les cinq pavillons (depuis la proue, Union Jack, Amirauté, Emblème de la famille royale, Union Jack et Royal Navy) disposés en deux colonnes, la deuxième étant retournée sur l’axe vertical. Une première impression à l’imprimante à jet d’ancre me permet de voir où je dois disposer le fin morceau de tissu de coton afin de recouvrir la première colonne. Le tissu est alors immobilisé sur la feuille au moyen de scotch. Une nouvelle impression rend alors le motif sur le tissu. L’opération est répétée en retournant au préalable le tissu sur la colonne opposée. Cela permet d’avoir le motif imprimé sur les deux faces de chaque pavillon. Ils sont ensuite découpés, formés autour d’un cure-dent puis un fil à coudre blanc a été cousu en laissant une bonne longueur afin de les hisser. Au préalable, ils ont été protégés avec de la laque pour cheveux car l’encre de l’imprimante n’aime pas l’eau !

Les mats ont ensuite été haubanés en trois points sur deux niveaux (deux à midi, deux à quatre heure et deux à huit heure). Seul le mat d’artimon est haubané sur cinq points.

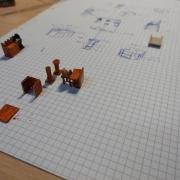

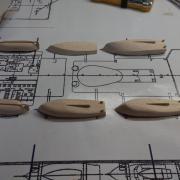

Les canots ont ensuite dû être réalisés. Les coques ont été fabriquées dans du balsa massif, diminuées à l’extérieur puis évidées à l’intérieur avec la Dremel. Les structures ont été réalisées dans des chutes de panneau de 1mm. La peinture de la coque est le même RAL 5011 que la coque du navire. Celle-ci est en revanche effectuée au pinceau. Le pont de chaque canot est également réalisé dans du panneau de 1mm. Les vitrages sont réalisés selon le même principe que les vitres de la superstructure du navire. Le plus grand des canots est la Royal Barge qui mesure 12cm de long ! Les canots sont enfin suspendus et collés aux bossoirs.

Les derniers éléments à rejoindre le navire sont les cabestans, les ancres, les armoiries de la famille royale sur la proue, les initiales E II R sur la proue, les portes en acajou et autres finitions.

J’ai souhaité apporter une dernière touche de folie en réalisant le liseré comme sur le grandeur ; à la feuille d’or 24 carats ! J’ai donc contacté la maintenance du musée qui a mesuré le liseré sur le HMY Britannia et m’a communiqué cette mesure. Reportée à mon modèle, ce liseré sera de 2 mm de large. J’ai donc été à la pêche aux conseils pour l’application de feuille d’or et me suis équipé en conséquence. De la mixion, un paquet de feuilles d’or, un pinceau fin, un pinceau en poil de martre et c’est parti ! J’ai commencé par marquer l’emplacement à l’aide de scotch isolant d’électricien, j’ai appliqué la mixion, laissé sécher cette dernière durant une heure et le travail pouvait commencer. J’ai découpé des bandes de 4 mm de large dans mes feuilles d’or que j’appliquais à mesure avant de les tamponner avec le pinceau en poils de martre. Les scotchs sont ensuite retirés et une fine couche de vernis à l’eau est appliquée sur la feuille d’or. Résultat à la hauteur du prestige du navire !

Pour donner vie au modèle, j’ai commandé 40 personnages en plastique à l’échelle du modèle auprès d’un fournisseur pour maquettes d’architectes. Ils ont rejoint le navire une fois peint.

Conclusion :

Après trois ans et demi de travail, j’ai pu mettre mon modèle à l’eau et procéder à sa première navigation officielle. Je suis content d’avoir réalisé ce modèle de prestige, qui est facilement reconnu par le public lors de nos expositions. Pour ceux qui le découvrent, ils apprécient particulièrement mon exposé et mes anecdotes sur la relation que Sa Majesté entretenait avec son yacht.

Légendes photos :

- Couverture

- Plan coque, tiré du livre souvenir du musée

- Plan superstructure, tiré du livre souvenir du musée

- Plan de profil et couples, dessiné à la main sur deux feuilles de flip chart

- Traçage avant découpe de la quille

- Traçage et découpe des couples

- Structure terminée, montée sur le chantier et prête à recevoir la mousse et les bordés

- Collage des bordés à la colle blanche résistante à l’eau, séchage 5 min.

- Collage des bordés, vue de l’intérieur

- Durant la fin du collage des bordés, il a fallu faire preuve d’ingéniosité et de diversification pour les faire tenir

- Encore un peu d’effort

- Mise en place et collage des mousses qui permettront la mise en forme de la proue et de la poupe

- Vue de la proue une fois mise en forme

- Vue de la coque poncée après application du mastic par quart bâbord avant

- Vue de la coque à la même étape par quart bâbord arrière

- Collage du pare-battage à la résine époxy deux composants, à nouveau, il a fallu faire preuve d’imagination pour cette opération

- Première couche de primer

- Sortie du chantier

- Découpe des pattes. La coque ainsi faite pèse 1,110 kg.

- Vue sur le plan, l’axe de gouverne et le safran

- Talon de quille qui sert également de soutien à l’axe de safran

- Vue de l’intérieur sur le tube jaumière et l’axe, une attention particulière a été apportée pour que la partie supérieure du tube soit bien au dessus de la ligne de flottaison

- Axe de safran engagé dans le talon de quille et le tube jaumière. La partie inférieure de l’axe est pliée à 90° afin de garantir une bonne prise sur le safran

- Vue du safran installé. Une mortaise y a été réalisée afin de recevoir la partie pliée de l’axe. Le safran a été réalisé dans du multi pli de 6mm puis mis en forme avant de recevoir une couche de protection de résine époxy deux composants

- Vue des arbres d’hélice montés brut

- Vue de la chaise des tubes d’étambot à l’intérieur de la coque

- Tube alu de garniture des tubes d’étambot

- Vue des tubes d’étambot avec tube alu de garniture. La forme finale correspond mieux au grandeur.

- Peinture des œuvres vives

- Peinture de la ligne de flottaison

- Peinture des œuvres mortes

- Fabrication des hublots, vue du gabarit qui m’a servi à ébavurer les pièces à la lime de précision

- Les hublots installés sur le scotch et prêts à recevoir la résine époxy

- Vue d’un hublot terminé

- Rendu de la qualité de la peinture de la coque et des hublots qui y ont trouvé leur place

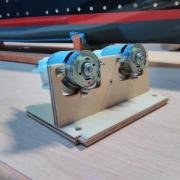

- Chaise moteurs, vue de quart arrière, fabriqué avec du multi pli de 6mm

- Chaise moteurs, vue de quart avant

- Présentation des arbres et des hélices à leur emplacement final

- Vue de la chaise de servi de direction et du palonnier d’axe. Le système est démontable et accessible pour la maintenance

- Découpe et installation du pont principal

- Pose du lamage du pont principal. Il faut dire qu’a ce stade, j’ai eu un peu peur du résultat après ponçage…

- Lamage du pont une fois poncé. Le trait de crayon noir ressort à merveille et feint parfaitement le calfatage

- Découpe des différents ponts

- Découpe et montage de la passerelle

- Fabrication du puit de lumière des appartements royaux

- Montage du pont de la royal chart house et de la timonerie. Cette dernière n’était pas installée à la passerelle car en cas d’attaque dirigée contre cette dernière, la timonerie restait opérationnelle. Bien entendu, un appareil de secours était également prévu à la poupe

- Vue par quart avant bâbord de la superstructure. La cheminée a été assemblée

- Vue par quart arrière tribord sur les appartements royaux. Le lamage sur le pan arrière de la cheminée est visible

- Vue sur le quartier des officiers

- Vue sur le pont promenade à l’arrière des appartements royaux. Ce pont était la plus grande surface extérieure du navire

- Fabrication des mâts, pose du radar fixe, des réflecteurs radars et des supports de feux de navigation. Les ponts ont été protégés en vue du passage en peinture. La partie supérieure de la cheminée a été fermée avec du balsa

- Les différents ponts, les mâts et la cheminée sont sortis de peinture

- Vue par quart arrière bâbord du navire à ce stade. La partie supérieure de la cheminée a été peinte au pinceau de la même couleur que la coque

- Vue des faces avant de la superstructure. Ces dernières ont été réalisées dans le panneau bouleau aviation de 1mm, chauffées à la vapeur et laissé refroidir dans un gabarit leur donnant la courbure voulue

- Début de la fabrication du mobilier de la passerelle

- Le mobilier a été traité avec de la teinte appliquée au pinceau

- Le mobilier a pris place dans la passerelle. On peut voir la carte marine des côtes Ouest de l’Ecosse

- Fin des travaux de montage de la structure sur la partie avant. On peut voir le radar fonctionnel à poste

- Vue sur le pont promenade. Le vitrage de la véranda a été installé

- Réalisation des bossoirs. Chacun est composé de 19 pièces

- Les bossoirs une fois peint et agrémentés du fil à coudre qui feint le câble de manœuvre des canots. La porte du garage pour la Land Rover (ou la Rolls Royce Phantom 5, cela dépendait des occasions) a été réalisée et installée

- Fabrication des escaliers. Ils ont été ensuite traités avec la même teinte que le mobilier

- Vue sur l’escalier supérieur tribord

- Vue sur le gabarit qui m’a servi à percer les chandeliers

- Les bastingages de la passerelle sont installés

- Les bastingages du pont supérieur des appartements royaux sont montés

- Vue d’ensemble des bastingages sur tribord

- Pose de la main courante réalisée en placage d’acajou sur l’avant de la structure. Elle a été traitée à l’huile pour meubles

- La pose de la main courante a parfois nécessité un travail fin et une patience à toute épreuve

- Vue sur les escaliers tribord. On peut apprécier le travail sur les bastingages et les mains courantes

- Impression des pavillons

- Pose du Union Jack à la proue

- Pavillon de la Royal Navy à la poupe

- Vue d’ensemble des mâts portant les couleurs

- Confection du radar moderne qui avait pris place à bord dans les années 1970 lors d’un refit complet du navire. Ce radar avait d’abord servi de prototype sur une frégate mais n’avait pas été jugé satisfaisant. Contrairement aux idées reçues, le HMY Britannia ne profitait pas toujours du meilleur matériel. Il devait parfois se contenter du deuxième choix

- Réalisation des canots formés dans du balsa. On peut voir les quilles et safrans déjà installés.

- Vue par quart arrière tribord de la superstructure de la Royal Barge

- Vue d’ensemble de la flotte des canots composée de deux canots de service, un canot major, deux canots de sécurité et la Royal Barge

- Les canots ont pris place sur leurs bossoirs

- Vue sur le pont avant avec l’installation des cabestans, des chaînes d’ancres et du balcon avant

- Vue sur le pont arrière, la trappe, les cabestans et les bites

- L’application de la feuille d’or fut une première pour moi.

- Après plusieurs essais sur d’autre objets, j’ai retenu la solution de la protection avec de la bande isolante

- Le rendu est à la hauteur du prestige du navire

- Le patron, pas peu fier de son travail !

Date de dernière mise à jour : 05/05/2024

Commentaires

-

- 1. Jeffrey Hughes RVM. Le 13/06/2024

Hi Nicolas as a former Royal Yachtsman ( 15 Fifteen years serving on board) I am very impressed at your dedication and devotion to researching and building our beloved Royal Yacht Britannia, the model looks superb, from my own point of view the detail you have put into the building is first class, it was an Honour and a Privilege to have served on her.

Thanks and regards.

Jeff Hughes -

- 2. Gilbert Albrun Le 06/05/2024

Bravo Nicolas , magnifique travail fait avec beaucoup de minutie et de passion .Il y a de quoi être fier !

Gilbert -

- 3. Nicolas Crmaric Le 06/05/2024

Un grand merci à Patricia pour son job dans la bonne tenue de notre site !

Ajouter un commentaire